-

JDB ložisko s pevným mazacím látkou Vysoko teplotní mosazná jgb oilless ejektored Průvodce ložiska

JDB ložisko s pevným mazacím látkou Vysoko teplotní mosazná jgb oilless ejektored Průvodce ložiska -

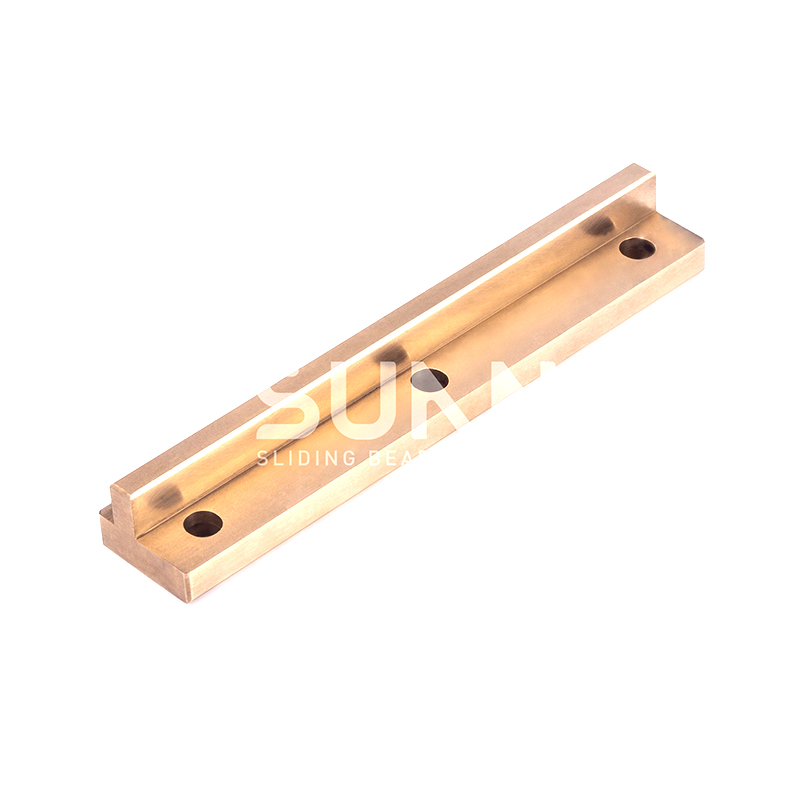

JDB ložisko s pevným mazacím látkou JEGB/JEGBK Bezolejové vodicí pouzdro vyhazovače, ložisko vyhazovače

JDB ložisko s pevným mazacím látkou JEGB/JEGBK Bezolejové vodicí pouzdro vyhazovače, ložisko vyhazovače -

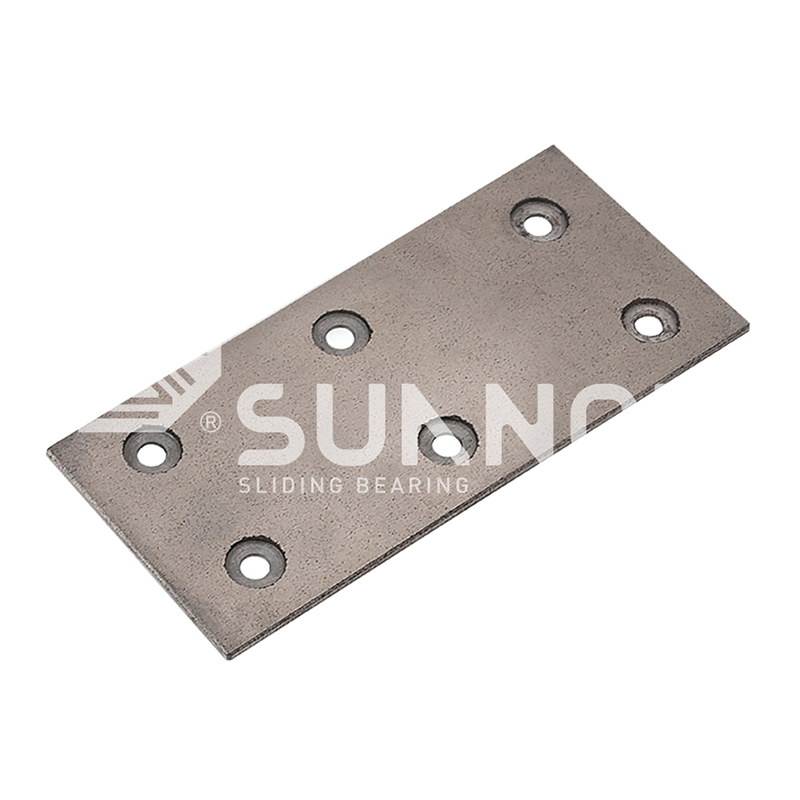

JDB ložisko s pevným mazacím látkou Jesw Oilless Noste deska pro mazání bez posuvné desky

JDB ložisko s pevným mazacím látkou Jesw Oilless Noste deska pro mazání bez posuvné desky -

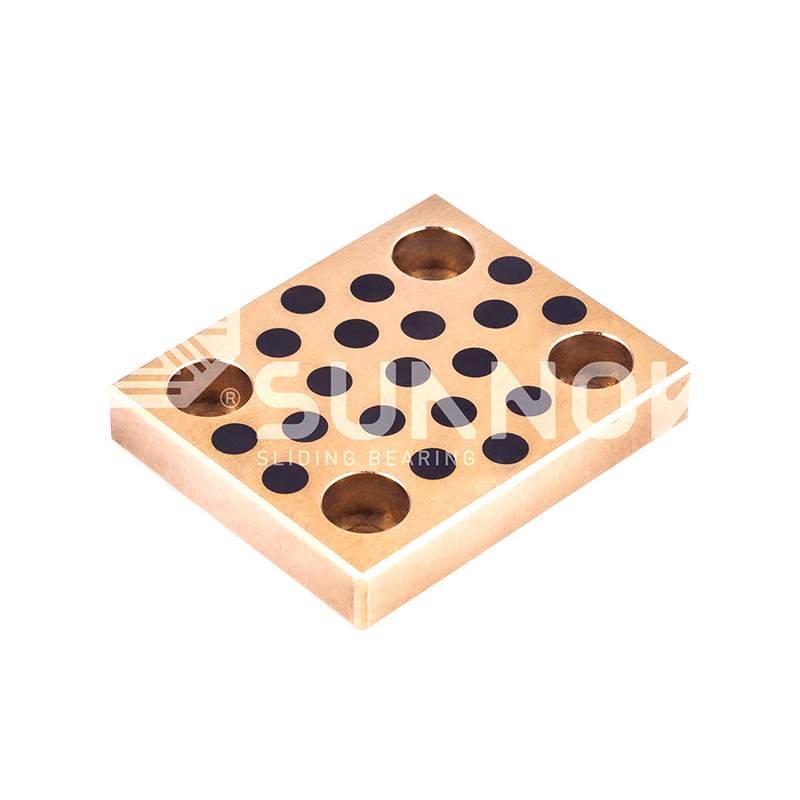

JDB ložisko s pevným mazacím látkou JSOL Embedded Bronze Oilless Wear Plate pro standardní komponenty

JDB ložisko s pevným mazacím látkou JSOL Embedded Bronze Oilless Wear Plate pro standardní komponenty -

JDB ložisko s pevným mazacím látkou Ložisko s pevným mazacím odolné látkou odolné vůči JDB-5

JDB ložisko s pevným mazacím látkou Ložisko s pevným mazacím odolné látkou odolné vůči JDB-5 -

Bronzové ložisko JDB-600 JDB-600 obsazení samozvaného bronzového průvodce pouzdro

Bronzové ložisko JDB-600 JDB-600 obsazení samozvaného bronzového průvodce pouzdro -

Bimetalické ložisko zachycující olej 200#P5 Samoobjemný opotřebovací deska zadržování oleje-nízká tření ložiska

Bimetalické ložisko zachycující olej 200#P5 Samoobjemný opotřebovací deska zadržování oleje-nízká tření ložiska -

Podrobné vysvětlení tření a odolnosti proti opotřebení samomazných bronzových ložisek

Zprávy průmyslu-Samomazná bronzová ložiska představují významný pokrok v technologii ložisek a nabízejí výjimečný výkon v náročných aplikacích, kde je konvenční mazání nepraktické. Tyto specializované komponenty integrují tuhá maziva do bronzové matrice a vytvářejí odolné, bezúdržbové řešení, které snižuje tření a opotřebení. Tento článek poskytuje hloubkovou analýzu mechanismů odolnosti proti tření a opotřebení samomazná bronzová ložiska , zkoumání jejich materiálového složení, provozních výhod a ideálních aplikací. Pochopení těchto faktorů je klíčové pro inženýry a konstruktéry, kteří se snaží optimalizovat výkon a životnost strojů.

1. Základní mechanismus samomazání u bronzových ložisek

Základní princip samomazání v bronzových ložiscích závisí na strategickém zabudování tuhých maziv do silné kovové matrice. Slitina bronzu (jako je cínový bronz nebo hliníkový bronz) obvykle tvoří konstrukční páteř, která poskytuje vysokou únosnost a tepelnou vodivost. V této matrici jsou materiály jako grafit, PTFE nebo jiné polymery rovnoměrně distribuovány. Během provozu, kdy dochází ke tření, se tenký souvislý film těchto maziv přenáší na protilehlý povrch, čímž se výrazně snižuje koeficient tření. Tento proces zajišťuje konzistentní mazání bez potřeby externího oleje nebo maziva.

- Kontinuální mazací film: Tuhá maziva uložená v ložiskové ploše jsou rozmazána na hřídeli a vytvářejí ochrannou vrstvu, která odděluje dva kovové povrchy a minimalizuje přímý kontakt kov na kov.

- Zabudované zásobníky maziva: Bronzová matrice funguje jako zásobník a stabilně dodává mazivo na povrch ložiska po celou dobu jeho provozní životnosti, a to i ve scénářích vysokého zatížení nebo nízké rychlosti.

- Tepelný management: Bronzová slitina účinně odvádí teplo generované třením, zabraňuje degradaci pevných maziv a udržuje integritu mazacího filmu.

1.1. Materiálové složení a jeho role

Specifické složení bronzové slitiny a volba tuhého maziva jsou rozhodující pro určení celkového výkonu ložiska. Výrobci mají rádi Zhejiang Shuangnuo Bearing Technology Co., Ltd. využívají procesy jako odstředivé lití a slinování k dosažení homogenní mikrostruktury, která zajišťuje rovnoměrné rozložení maziv pro konzistentní výkon. Výběr materiálu přímo ovlivňuje klíčové vlastnosti, jako je pevnost v tlaku, tepelná vodivost a rychlost uvolňování maziva.

- Matice z bronzové slitiny: Mezi běžné slitiny patří cínový bronz (známý svou odolností proti korozi) a hliníkový bronz (ceněný pro vyšší pevnost). Slitina poskytuje strukturální podporu a odvod tepla nezbytný pro fungování systému.

- Tuhá maziva: Grafit je široce používán pro svou stabilitu při vysokých teplotách, zatímco PTFE nabízí extrémně nízký koeficient tření. Výběr závisí na konkrétních požadavcích aplikace na prostředí a provozu.

| Materiálová složka | Primární funkce | Klíčová charakteristika |

| Cínový bronzový Matrix | Strukturální podpora a nosnost | Vynikající odolnost proti korozi a přizpůsobivost |

| Grafitové mazivo | Vysokoteplotní mazání | Stabilní do 500°C v neoxidační atmosféře |

| PTFE mazivo | Ultra nízké tření | Velmi nízký koeficient tření, vhodný pro potravinářské aplikace |

GB71 NAAMS Přírubové pouzdro Typ s osazením Standardní Tuhé mazací ložisko

2. Klíčové faktory ovlivňující odolnost proti opotřebení samomazných bronzových ložisek

Odolnost proti opotřebení je nejdůležitější charakteristikou, která určuje životnost ložiska. pro samomazná bronzová ložiska Odolnost proti opotřebení není jedinou vlastností, ale charakteristikou systému vyplývající ze souhry mezi bronzovou matricí, tuhými mazivy a provozním prostředím. Vynikající odolnost proti opotřebení zajišťuje prodlouženou životnost součástí, zkrácení prostojů a nižší celkové náklady na vlastnictví.

- Tvrdost a hustota matrice: Hustší, tvrdší bronzová matrice lépe odolává deformaci a abrazivnímu opotřebení. Pro minimalizaci poréznosti a vytvoření robustní struktury se používají pokročilé techniky odlévání.

- Typ a procento maziva: Objem a typ tuhého maziva ovlivňuje tvorbu a trvanlivost mazacího filmu. Pro zajištění dostatečného mazání bez ohrožení strukturální integrity matrice je vyžadována optimální rovnováha.

- Provozní hodnota PV (tlak x rychlost): Zůstat v doporučeném limitu PV pro konkrétní materiál ložiska je zásadní. Překročení této hranice může způsobit rychlé opotřebení a předčasné selhání.

2.1. Jak zlepšit životnost bronzového ložiska

Prodloužení životnosti bronzového ložiska vyžaduje jak správný výběr, tak optimální provozní podmínky. Častý dotaz inženýrů je jak zlepšit životnost bronzového ložiska . Odpověď spočívá v mnohostranném přístupu, který bere v úvahu postupy návrhu, instalace a údržby. Řešením těchto faktorů mohou uživatelé výrazně zvýšit výkon a spolehlivost.

- Správná tvrdost a povrchová úprava hřídele: Tvrdý, hladký povrch hřídele (často kalená ocel) minimalizuje abrazivní opotřebení na měkčím povrchu ložiska.

- Přiměřená vůle: Zajištění správné radiální vůle vyrovnává tepelnou roztažnost a nesouosost, zabraňuje zatížení hran a nadměrnému opotřebení.

- Čisté provozní prostředí: Zabránění vnikání abrazivních nečistot je jedním z nejúčinnějších způsobů, jak prodloužit životnost ložisek. Ve znečištěném prostředí mohou být nutné těsnění nebo štíty.

3. Výhody použití samomazných bronzových ložisek ve vysoce zatěžovaných aplikacích

Jedním z nejpřesvědčivějších důvodů pro výběr těchto ložisek je jejich výkon při extrémním tlaku. Otázka na samomazné bronzové ložisko výhody vysoké zatížení je zásadní pro jejich použití v těžkých strojích, stavebních strojích a průmyslové automatizaci. Jejich unikátní konstrukce jim umožňuje bez poruch odolávat značnému statickému i dynamickému zatížení.

- Vysoká pevnost v tlaku: Bronzová matrice poskytuje vynikající nosnost, díky čemuž jsou vhodné pro nesení těžkých vah a rázových zatížení.

- Bezúdržbový provoz: Vestavěný mazací systém eliminuje potřebu pravidelného domazávání, snižuje náklady na údržbu a zabraňuje poruchám souvisejícím s mazáním.

- Výkon v podmínkách mezního mazání: Fungují výjimečně dobře v situacích, kdy je nemožné vytvořit plný tekutý film, jako je spouštění, pomalé oscilace nebo operace s vysokým zatížením a nízkou rychlostí.

4. Porovnání grafitu vs. PTFE u samomazných bronzových ložisek

Volba mezi grafitem a PTFE jako tuhým mazivem je zásadním konstrukčním rozhodnutím. Kolem se točí časté technické srovnání grafitová vs PTFE samomazná bronzová ložiska . Každé mazivo nabízí odlišnou sadu vlastností, díky kterým je vhodné pro různá provozní prostředí a požadavky.

- Grafit: Vyniká ve vysokoteplotních aplikacích a poskytuje dobrou elektrickou vodivost. Je méně účinný ve velmi suchém nebo vakuovém prostředí, kde se nemůže vytvořit plynný film.

- PTFE (polytetrafluorethylen): Nabízí extrémně nízký koeficient tření a je chemicky inertní. Je ideální pro aplikace vyžadující ultra plynulý pohyb nebo tam, kde je problémem kontaminace mazivy, jako jsou potravinářské nebo farmaceutické stroje.

| Parametr | Ložiska na bázi grafitu | Ložiska na bázi PTFE |

| Maximální provozní teplota | ~350 °C (ve vzduchu) | ~250 °C |

| Koeficient tření | Nízká | Extrémně nízká |

| Chemická odolnost | Dobře | Výborně |

| Ideální pro | Vysokoteplotní, obecné průmyslové použití | Potravinářské, chemické a čisté aplikace |

5. Údržba a analýza poruch samomazných bronzových pouzder

Přestože jsou navrženy jako bezúdržbové, porozumění potenciálním poruchovým režimům je zásadní pro prediktivní údržbu a odstraňování problémů. Hledání analýza selhání údržby samomazného bronzového pouzdra často pramení z potřeby diagnostikovat problémy a zabránit jejich opakování. Mezi běžné způsoby selhání patří nadměrné opotřebení, zadření a důlková tvorba, přičemž každý z nich má identifikovatelné základní příčiny.

- Přetížení: Překročení dynamické nebo statické únosnosti může vést k plastické deformaci bronzové matrice, rozdrcení ložiska.

- Kontaminace: Nečistoty a abrazivní částice se mohou usadit v měkkém povrchu ložiska a působí jako brusná pasta, která urychluje opotřebení jak ložiska, tak hřídele.

- Nedostatečný mazací film: V některých případech, pokud provozní podmínky neumožňují správný přenos tuhého maziva na hřídel, může dojít k předčasnému opotřebení.

5.1. Běžné poruchové režimy a řešení

Systematický přístup k analýze selhání může pomoci identifikovat hlavní příčinu a implementovat nápravná opatření. To zahrnuje zkoumání vadné součásti a provozních podmínek.

- Režim poruchy: Adhezivní opotřebení (zadření)

- Příznaky: Ložiskový materiál je přenášen na hřídel, což má za následek zadření a případné zablokování.

- Pravděpodobné příčiny: Nedostatečná vůle, přetížení, nedostatečná tvorba mazacího filmu.

- Řešení: Zvyšte tvrdost hřídele, zajistěte správnou montážní vůli, ověřte, zda je hodnota PV v mezích.

- Režim poruchy: Abrazivní opotřebení

- Příznaky: Škrábance a drážky na dosedací ploše a hřídeli.

- Pravděpodobné příčiny: Znečištěné prostředí, nedostatečné těsnění, špatná povrchová úprava hřídele.

- Řešení: Zlepšete těsnění, implementujte filtraci, specifikujte jemnější povrchovou úpravu hřídele.

FAQ

Jaká je typická životnost samomazného bronzového ložiska?

Životnost a samomazné bronzové ložisko není pevná hodnota, ale velmi závisí na provozních podmínkách aplikace. Mezi klíčové faktory patří zatížení (P), rychlost (V), provozní teplota, přítomnost nečistot a seřízení. Za ideálních podmínek v rámci jejich specifikovaného PV limitu mohou tato ložiska vydržet desítky tisíc hodin, přičemž často vydrží i zařízení, ve kterém jsou instalována. Pro přesný odhad je nejlepší poradit se s technickým odborníkem od výrobce, jako je např. Zhejiang Shuangnuo Bearing Technology Co., Ltd. , který může provést analýzu životního cyklu na základě vašich konkrétních parametrů.

Mohou být samomazná bronzová ložiska použita ve vodě nebo pod vodou?

Ano, určité typy samomazná bronzová ložiska jsou vhodné pro vodní a podvodní aplikace. Slitiny bronzu, zejména cínový bronz, nabízejí vynikající odolnost proti korozi ve sladké i slané vodě. Pevná maziva, jako je PTFE nebo speciální směsi polymerů, nejsou smývána vodou, což zajišťuje nepřetržité mazání. Díky tomu jsou ideální pro použití v námořních zařízeních, vodních čerpadlech, hydraulických systémech a stavidlech. Je důležité vybrat správnou kombinaci materiálů, aby se zabránilo galvanické korozi při spárování s konkrétním materiálem hřídele.

Jak ovlivňuje hodnocení PV výběr samomazného ložiska?

Hodnota PV (tlak x rychlost) je základním technickým parametrem používaným pro výběr a velikost samomazných ložisek. Tlak (P) je zatížení dělené projektovanou plochou ložiska a rychlost (V) je povrchová rychlost hřídele. Vynásobením těchto hodnot získáme hodnotu PV, která představuje vnitřní tvorbu tepla v ložisku. Výběr ložiska s maximální hodnotou PV vyšší, než je vypočtená hodnota vaší aplikace, je zásadní, aby se zabránilo přehřátí, rychlému opotřebení a selhání. Provoz pod maximálním limitem PV zajišťuje stabilní mazací film a dlouhou životnost.

Jsou samomazná bronzová ložiska vhodná do prostředí s vysokou teplotou?

Vhodnost pro vysokoteplotní prostředí závisí především na typu použitého tuhého maziva. Samomazná bronzová ložiska na bázi grafitu může efektivně pracovat při teplotách až 350 °C na vzduchu, protože grafit si zachovává svou mazivost při vysokých teplotách. Pevnost bronzové matrice však klesá s rostoucí teplotou, s čímž je třeba počítat při výpočtech zatížení. Ložiska na bázi PTFE mají nižší maximální provozní teplotu, obvykle kolem 250 °C. V případě extrémních teplot je důležité prostudovat si technické listy výrobce a vybrat typ ložiska speciálně navržený pro tyto podmínky.

Jaký je rozdíl mezi slinutými a litými samomaznými bronzovými ložisky?

Hlavní rozdíl spočívá ve výrobním procesu, který ovlivňuje mikrostrukturu a výkon materiálu. Ložiska ze slinutého bronzu se vyrábějí zhutněním bronzového prášku a jeho slinováním v peci, čímž se vytvoří porézní struktura, kterou lze impregnovat olejem nebo jinými mazivy. Obvykle se používají pro aplikace s nižším zatížením a velkým objemem. Litá samomazná ložiska , jako jsou ty, které vyrábí Zhejiang Shuangnuo Bearing Technology Co., Ltd. používající odstředivé nebo kontinuální lití, mají hustší, neporézní strukturu s pevnými mazivy (jako jsou grafitové zátky) mechanicky uloženými v bronzové matrici. Výsledkem je vyšší mechanická pevnost, lepší odolnost proti nárazu a delší životnost, díky čemuž jsou vhodné pro aplikace s vysokým zatížením a vysokým zatížením.